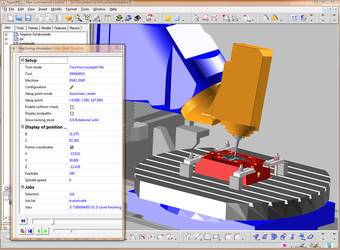

워크샵을위한 시각화 솔루션 인 SHOPViewer, hyperCAD®-S 및 hyperMILL® 데이터를 기계 옆에서 직접 시각화 할 수 있습니다.

이제 모든 제조 작업은 가공이 시작되기 전에도 모니터에서 자세히 확인할 수 있습니다.

워크샵을위한 시각화 솔루션 인 SHOPViewer, hyperCAD®-S 및 hyperMILL® 데이터를 기계 옆에서 직접 시각화 할 수 있습니다.

이제 모든 제조 작업은 가공이 시작되기 전에도 모니터에서 자세히 확인할 수 있습니다.

NC Programming 충돌 체크

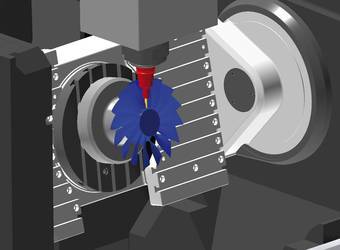

프로그램 작업외에 Manual적인 부분은 충돌회피를 하지 않기때문에 hyperVIEW®는 충돌 체크를 계산합니다 : hyperMILL® CAM 소프트웨어의 구성 요소 인 소재 제거 시뮬레이션을 사용한 기계 시뮬레이션. 이 고성능 제어 기능을 통해 사용자는 생성 된 밀링 경로를 정확하게 예상할 수 있습니다.

기계 시뮬레이션을 위한 다양한 응용 분야에는 시스템의 성능에 대해 서로 다른 요구 사항이 있습니다. 일반적인 응용 분야는 다음과 같습니다.

하이라이트

온 스크린 시뮬레이션

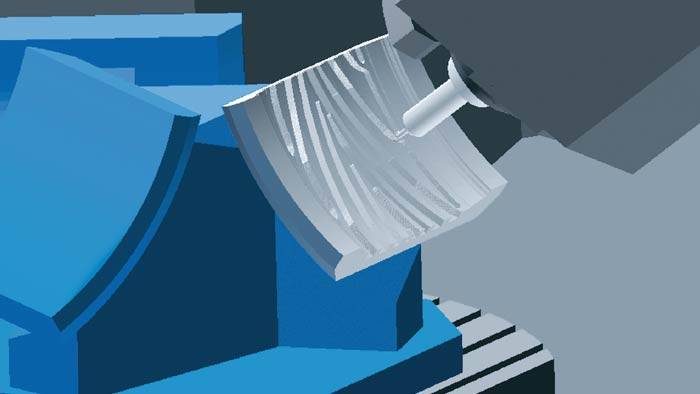

시뮬레이션 소프트웨어는 최종 NC 프로그램이 생성되기 전에 모든 공구 이동을 빠르고 동적으로 시뮬레이션 합니다. 직관적 인 사용자 인터페이스 덕분에 응용 프로그램은 간단하고 신뢰할 수 있습니다. 모델은 시뮬레이션을 위해 회전하거나 확대 할 수 있습니다. 언제든지 모델을 로드하고 저장할 수 있습니다.

최대 공정 신뢰성을 보장하기 위해 정의 된 기계 모델에 대한 기계 및 소재 제거 시뮬레이션은 공작물, 공구 및 공구 홀더, 치공구 및 클램프 뿐 아니라 다른 기계 축의 이송 경로도 고려합니다.

기계 움직임의 시각화

신뢰할 수있는 모니터링 – 신뢰할 수있는 밀링

저장된 기계 모델을 기반으로 작업 공간 모니터링은 2D, 3D, 3 + 2 또는 5 축 동시 가공시 충돌 동작을 리미트 스위치가 가공 여부를 확인합니다. 직선 축 (X, Y 및 Z)과 원형 (A, B 및 C)의 이동이 확인되고 클램프 및 클램핑 시스템이 포함됩니다. 그래픽 개요의 오류 메시지 및 색상 강조 표시는 리미트 스위치가 활성화 될 때 사용자에게 경고합니다. 작업 공간 모니터링은 다음 시뮬레이션 모드에서 사용할 수 있습니다.

또한, hyperMILL® 고유의 최상의 맞춤 기능은 가공 작업을 자동으로 최적화하여 사용 가능한 작업 공간에 맞춥니다. 작업 공간 모니터링은 리미트 스위치로 이송되었음을 나타낼 수 있지만 실제 작업 공간은 가공을 위해 여전히 충분하다는 것을 나타낼 수 있습니다. 이 경우 최적 맞춤 기능은 클램프와 사용 된 공구를 고려하면서 해당 가공 단계를 다시 계산하지 않고 최적의 작업 공간 활용을 자동으로 결정합니다.

불필요한 셋업 변경 및 가동 중지 시간을 피할 수 있기 때문에 더 나은 프로세스 안정성을 제공함과 동시에 기계 효율 및 정밀도가 향상됩니다 (특히 작은크기 및 장비의 제한이 있는 경우)